- Verniciatura automotive: depurazione emissioni COV vernici

- Verniciatura automotive: emissioni COV in atmosfera

- Impianti di verniciatura automotive: impatto ambientale

- Obiettivi di depurazione

- COV vernici: la soluzione tecnica applicata

- Funzionamento ossidatore termico rigenerativo a 5 camere

- Industria settore automotive: soluzioni impiantistiche dedicate

- I risultati ottenuti

- Vai alla gallery con tutti i nostri impianti

Verniciatura automotive depurazione emissioni COV vernici

L’ossidazione termica rigenerativa è una valida soluzione per il trattamento delle emissioni contenenti COV rilasciati in atmosfera durante i processi di verniciatura, al fine di rispettare i limiti alle emissioni in atmosfera; puo’ essere applicata con successo nel settore della verniciatura automobili, limitando quindi l’impatto ambientale del processo produttivo e presentando anche interessanti possibilità di recupero energetico.

Verniciatura automotive: depurazione emissioni COV vernici

Brofind ha applicato con successo questa tecnologia presso uno dei più importanti costruttori di auto europeo, presso una linea di verniciatura carrozzerie in grado di produrre circa 60 veicoli/ora, l’impianto è stato realizzato in modo da poter essere successivamente ampliato, per poter garantire il trattamento delle emissioni anche a seguito di un aumento produttivo ed è equipaggiato di una unità di recupero calore in grado di preriscaldare l’aria utilizzata nei forni di cottura del processo produttivo.

Verniciatura automotive: emissioni COV in atmosfera

| VARIABILE | CARATTERISTICHE |

|---|---|

| Temperatura | 130 – 150 °C (a valle dei processi depolverazione) |

| Composizione dell’emissione | Acetati, chetoni, esteri, aldeidi, composti aromatici |

| Portate di aria emessa | 50.000 Nm3/h (prima fase) – 100.000 Nm3/h (dopo ampliamento) |

| Ciclo di funzionamento | Su più turni giornalieri |

| Variabilità | Limitata |

Impianti di verniciatura automotive: impatto ambientale

Il processo di verniciatura delle carrozzerie prevede l’applicazione in cabina di verniciatura di più strati di prodotti vernicianti, che possono essere sia a base acquosa che a base solvente; i prodotti applicati conferiscono alla carrozzeria caratteristiche di resistenza e proprietà estetiche che devono durare per tutta la vita del veicolo; possono essere applicati strati di protezione di base, di finitura e di protezione trasparente che devono subire un processo di essiccazione in appositi forni di cottura che possono comportare il rilascio di emissioni di aria calda in atmosfera caratterizzate dalla presenza di COV dannosi per la salute oltre i limiti imposti dalle normative vigenti e molestie olfattive.

Obiettivi di depurazione

L’obiettivo di depurazione è quello di:

- ridurre al massimo l’emissione in atmosfera di COV, ben al di sotto dei limiti alle emissioni imposti dalle normative vigenti, eliminando le molestie olfattive attraverso una soluzione sostenibile sia dal punto di vista ambientale che economico e in grado di recuperare l’energia necessaria nel processo produttivo.

- consentire l’ampliamento dell’impianto di depurazione a seguito dell’aumento della capacità produttiva, che ha comportato l’aggiunta di altre 2 linee di verniciatura

COV vernici: la soluzione tecnica applicata

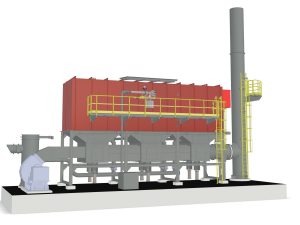

Considerando la necessità di progettare una soluzione flessibile, suscettibile di ampliamento dimensionale, è stato installato un impianto di ossidazione termica rigenerativa a 3 camere che, in seguito ad aumento della capacità produttiva, è stato poi esteso a 5 camere.

Funzionamento ossidatore termico rigenerativo a 5 camere

All’interno dell’ossidatore termico, ogni camera rigenerativa contiene un letto ceramico che ha la funzione di accumulare calore, esso viene riscaldato o raffreddato a seconda della direzione che il flusso dell’emissione da trattare possiede..

L’emissione carica di inquinanti da depurare raggiunge la prima camera (ovvero, dopo l’ampliamento, le prime due) e, attraversando il letto ceramico riscaldato durante la fase precedente, viene portata ad una temperatura il più vicino possibile a quella di reazione (che è di circa 850 °C).

La temperatura di reazione è mantenuta tramite autocombustione dei contaminanti presenti nell’emissione che, essendo VOC possiedono un buon potere calorifico, ma puo’ anche essere controllata grazie all’immissione di combustibile ausiliario nei transitori di riscaldamento.

L’emissione da trattare rimane alla temperatura di combustione per un tempo di residenza sufficiente ad ossidare completamente gli inquinanti in essa contenuti.

Dopo aver lasciato la camera di combustione, l’emissione depurata fluisce verticalmente dall’alto verso il basso attraverso la seconda camera (ovvero, la terza e la quarta, dopo ampliamento). La durata media di questi intervalli di processo è variabile è regolata automaticamente da una logica appositamente sviluppata da Brofind secondo un proprio Know How specifico di settore.

La terza (quinta, dopo ampliamento) camera consente invece un ulteriore trattamento dell’emissione non completamente trattata che durante l’inversione di flusso potrebbe essere convogliate direttamente al camino.

Industria settore automotive: soluzioni impiantistiche dedicate

L’applicazione della tecnologia di ossidazione termica rigenerativa sulle linee di verniciatura automotive ha comportato l’individuazione e l’applicazione di specifiche soluzioni tecniche volte a raggiungere i seguenti obiettivi:

- Minimo consumo di combustibile ausiliario grazie al preriscaldamento rigenerativo da trattare

- Generazione estremamente ridotta di contaminanti secondari

- Progettazione suscettibile di successivo ampliamento dell’impianto, grazie ad un layout modulare appositamente studiato

- recupero dell’energia termica presente in eccesso, che è stata riutilizzata per il preriscaldo dell’aria utilizzata nei forni di cottura

- rispetto degli standard costruttivi di elevata qualità e delle specifiche del cliente che caratterizzano tutti i suoi stabilimenti produttivi

- possibilità di effettuare la pulizia termica delle masse ceramiche in automatico ed in sicurezza, a causa della presenza di inquinanti potenzialmente in grado di sporcare l’impianto

I risultati ottenuti

- L’ottenimento di valori di concentrazione di inquinanti in emissione in atmosfera ben al di sotto dei limiti normativi previsti e la scomparsa delle molestie olfattive

- La minimizzazione dei consumi energetici, grazie al recupero energetico ad alta efficienza,

- la riduzione dei consumi energetici relativi ai forni di cottura, grazie al preriscaldamento dell’aria ottenuto grazie al colore in eccesso reso disponibile dall’ossidatore

- Nessuna interferenza con le condizioni termiche e fluidodinamiche dei forni di cottura a monte dell’impianto di depurazione

- L’ampliamento dell’impianto, a seguito dell’aumento della capacità produttiva, che è avvenuto con successo successivamente alla prima installazione