- Recupero zinco e metallurgia: soluzioni efficaci per il controllo del Monossido di Carbonio

- Impianti recupero zinco: impatto ambientale

- Recupero zinco in ambito metallurgico: emissioni in atmosfera

- Obiettivi di depurazione

- La soluzione tecnica high-performance per l’abbattimento del monossido (CO): ossidazione termica rigenerativa a 5 camere

- Soluzioni impiantistiche dedicate all’industria metallurgica

- I risultati ottenuti

- Vai alla gallery con tutti i nostri impianti

Abbattimento Monossido di Carbonio (CO) nel settore fonderia e metallurgia

L’ossidazione termica rigenerativa è una valida soluzione per la riduzione di inquinanti atmosferici quali il monossido di carbonio (CO) che, data la loro pericolosità, devono essere trattati per garantire la sicurezza ambientale.

Recupero zinco e metallurgia: soluzioni efficaci per il controllo del Monossido di Carbonio

In questo case study descriviamo una soluzione tecnica che Brofind ha applicato presso un’importante realtà europea attiva nel settore del recupero e riutilizzo dello zinco, una materia prima nobile presente in vari scarti di produzione nell’industria dei metalli.

In particolare, tale opportunità di recupero è collegata ai processi di produzione dell’acciaio, che generano elevate quantità di materiale di scarto, meglio noto con l’acronimo inglese EAFD (Electric Arc Furnace Dust), un rifiuto classificato come pericoloso.

All’interno delle polveri EAFD è particolarmente elevata la presenza di zinco, il che, tenuto conto dell’aumento dei costi per lo smaltimento dei rifiuti, è un fattore motivante per l’introduzione di soluzioni di riutilizzo.

Cionondimeno, il processo industriale di separazione, pulizia e recupero dello zinco dal materiale di scarto grezzo (EAFD) produce grandi quantità di monossido di carbonio (CO) .

Impianti recupero zinco: impatto ambientale

L’elemento da recuperare, ovvero lo zinco, può essere presente, all’interno degli scarti di produzione, sotto forma di differenti composti, quali, ad esempio:

- ossido di zinco

- silicato di zinco

- ferrite di zinco

- solfuro di zinco

- altri

Il processo di recupero consiste nel trattare gli scarti di produzione con un riducente/combustibile contenente carbonio, all’interno di un forno rotante a temperature comprese fra 1000 °C e 1500 °C.

In tal modo viene innescato un processo chimico noto come processo WAELZ che prevede la riduzione dei composti dello zinco a zinco elementare che, avendo un punto di ebollizione di 907 °C cambia di stato e si ossida in fase gassosa a ossido di zinco. L’ossido di zinco viene poi raccolto in uscita dal forno mediante filtri a maniche che, essendo filtri meccanici, sono utili alla depolverazione ma non sono in grado di abbattere l’eccesso di monossido di carbonio generato nel processo di ossidazione.

Per questo, senza un ulteriore processo di abbattimento, verrebbe rilasciata in atmosfera una elevata quantità di CO, che è un gas estremamente velenoso, basti pensare che un uomo adulto trova la morte entro 30 minuti in un ambiente contenente lo 0,1 % di CO.

Recupero zinco in ambito metallurgico: emissioni in atmosfera

Le emissioni atmosferiche derivanti dai processi di recupero zinco mediante forni waelz possiedono le seguenti caratteristiche:

| VARIABILE | CARATTERISTICHE |

|---|---|

| Temperatura | 130 – 150 °C (a valle dei processi depolverazione) |

| Composizione dell’emissione | O2 11,08 % vol. CO 1,2 – 3 % vol. (15-37 g/Nm³) CO2 8,58 % vol. H2O 7,70 % vol. N2 70,56 % vol. |

| Portate di aria emessa | 70.000 Nm 3 /h |

| Ciclo di funzionamento | Su più turni giornalieri |

| Variabilità | Limitata |

Obiettivi di depurazione

L’obiettivo di depurazione è quello di ridurre al massimo l’emissione in atmosfera di Monossido di Carbonio (CO), consentendo il rispetto dei limiti normativi previsti per i singoli inquinanti presenti.

La soluzione tecnica high-performance per l’abbattimento del monossido (CO): ossidazione termica rigenerativa a 5 camere

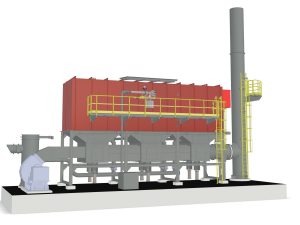

Tenuto conto del fatto che, in fase di analisi i dati hanno chiaramente indicato emissioni con caratteristiche di portata d’aria pressoché costante e flussi di massa di inquinanti anche considerevoli è stato installato un impianto di ossidazione termica rigenerativa a 5 camere.

In questa soluzione, ogni camera rigenerativa contiene un letto ceramico che funziona come un accumulatore di calore e viene riscaldato – o raffreddato – a seconda della direzione del flusso dell’emissione che lo attraversa.

L’emissione da depurare raggiunge le camere 1 e 2 e attraversa il letto ceramico che è stato riscaldato, durante la fase precedente, in questo modo viene riscaldata fino a una temperatura il più vicino possibile alla temperatura di reazione (che è di circa 900 °C).

Tale temperatura è mantenuta tramite autocombustione dei contaminanti presenti nell’emissione, ma può anche essere controllata grazie all’immissione di combustibile ausiliario nei transitori di riscaldamento. L’emissione da trattare rimane alla temperatura di combustione per un sufficiente tempo di residenza.

Dopo aver lasciato la camera di combustione, l’emissione depurata fluisce verticalmente dall’alto verso il basso attraverso le camere 3 e 4. La durata media di questi intervalli è variabile ed è regolata automaticamente secondo un processo logico che è parte del know-how di Brofind.

La quinta camera consente un ulteriore trattamento della parte di emissione non completamente trattata che, durante l’inversione di flusso, potrebbe, senza di essa, essere convogliata direttamente a camino.

Soluzioni impiantistiche dedicate all’industria metallurgica

L’applicazione specifica, realizzata presso un leader nell’industria metallurgica dello Zinco, ha, necessariamente, comportato l’individuazione e l’applicazione di soluzioni impiantistiche custom volte a consentire il raggiungimento dei seguenti obiettivi:

- Ottimizzazione del costo operativo ed energetico

- minimizzazione del consumo aggiuntivo di combustibile ausiliario, ottenuto grazie al preriscaldamento rigenerativo dell’aria di scarico a una temperatura prossima alla temperatura di reazione.

- scelta di materiali ceramici in grado di garantire minimi consumi energetici grazie alla loro alta resistenza alla compressione ed

- elevata inerzia termica

- recupero dell’energia termica in eccesso laddove l’effluente a camino è dotato di una buona temperatura e quindi permette di recuperare indirettamente il calore installando uno scambiatore per riscaldare ad esempio l’aria comburente per bruciatori, o utilizzare aria per appassitori o essicatori

- Sicurezza ed operatività

-

- Progettazione finalizzata a limitare i rischi di intasamento dovuti alla presenza di polveri

- Layout dell’impianto realizzato per facilitare le operazioni di manutenzione

- Performance e compliance

-

- Soluzione tecnica con ossidatore rigenerativo a 5 camere, garanzia di un elevato grado di depurazione dell’aria

- Gestione del processo finalizzata alla generazione estremamente ridotta di contaminanti secondari ( TOC ⥶ 20 mg C/Nm3 , CO ⥶ 50 mg/Nm3, NOx ⥶ 50 mg/Nm3)

I risultati ottenuti

L’applicazione della tecnologia descritta, customizzata per un migliore fit con i requisiti tecnici di commessa, ha consentito il pieno raggiungimento di tutti gli obiettivi. In particolare:

- Ottenimento di valori di concentrazione di Monossido di Carbonio in uscita ben al di sotto dei limiti normativi previsti

- Minimizzazione dei consumi energetici grazie al recupero energetico ad alta efficienza,

- Nessuna interferenza con le condizioni termiche e fluidodinamiche nel forno rotante a monte dell’impianto di depurazione

- Facilità di accesso in sicurezza per le operazioni di ispezione interna e manutenzione programmata