- Ossidatori Termici Recuperativi: caratteristiche e vantaggi offerti

- Principio di funzionamento degli Ossidatori Termici Recuperativi

- Ossidatori termici con pre/post trattamento

- Ossidatori termici elettrici – OxyTherm Eco2

- Applicazioni tipiche e settori di destinazione

- Soluzioni impiantistiche personalizzate

- Vai alla gallery con tutti i nostri impianti

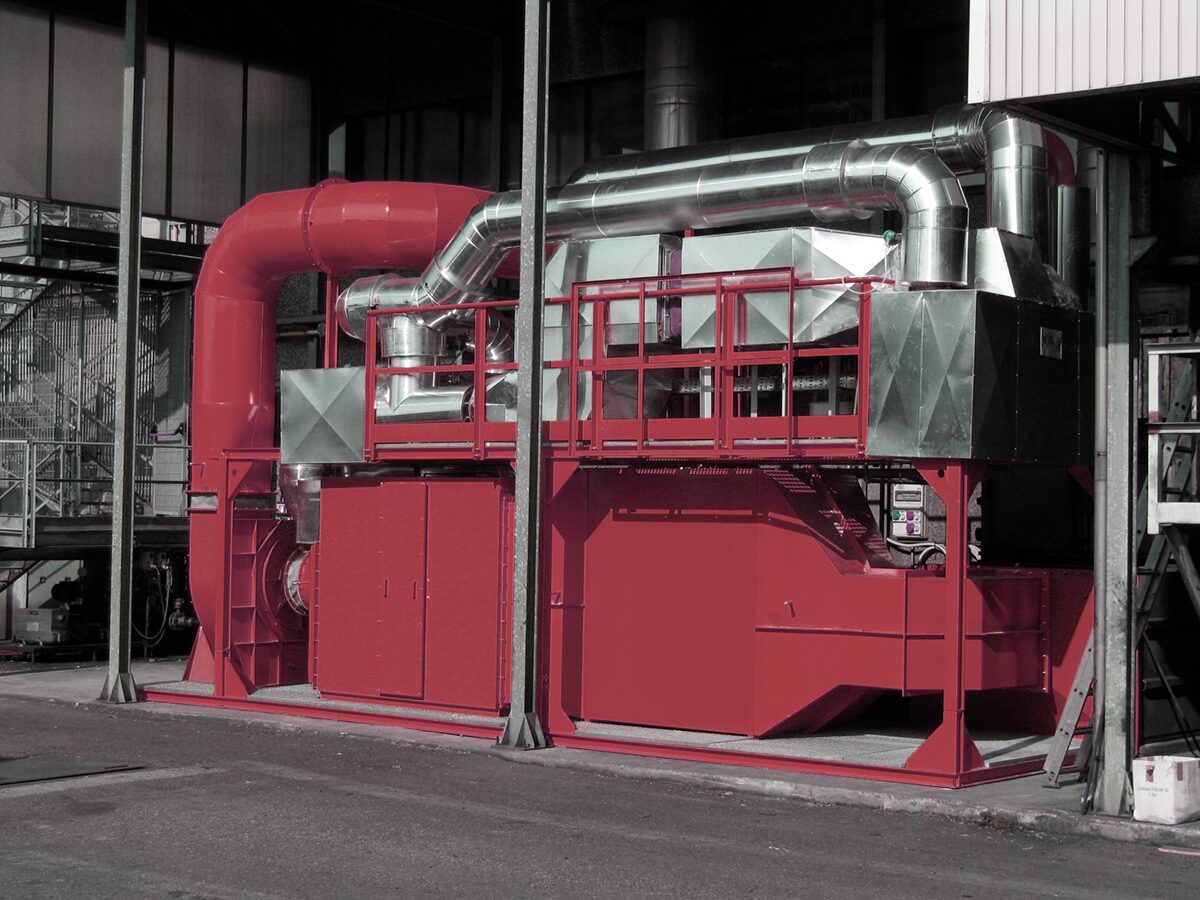

Gli ossidatori termici recuperativi rappresentano una soluzione efficiente per il trattamento delle emissioni di COV, grazie all’integrazione di una sezione di recupero termico che consente di pre-riscaldare l’effluente inquinato prima dell’immissione nella camera di combustione. Questo meccanismo riduce significativamente il consumo di combustibile e ottimizza i costi di gestione.

In alcuni casi, è possibile implementare un secondo stadio di recupero termico per riscaldare fluidi di servizio (olio diatermico, acqua, aria, ecc.), garantendo un ulteriore risparmio energetico.

Ossidatori Termici Recuperativi: caratteristiche e vantaggi offerti

- Elevata efficienza di depurazione >99,9%.

- Elevata efficienza energetica con sistema ottimizzato di recupero termico

- Sistema di combustione indipendente e modulante per adattarsi ai diversi carichi di inquinante

- Camera di combustione con materiali refrattari così da assicurare maggior durata dell’impianto anche in applicazioni gravose.

- Possibilità di ulteriore recupero di calore.

- Facilità di gestione e di utilizzo

- Gestione telematica avanzata con PLC e tele-assistenza remota

Principio di funzionamento degli Ossidatori Termici Recuperativi

Gli ossidatori termici recuperativi, a differenza degli ossidatori termici diretti, integrano una sezione di scambio termico a valle della camera di combustione, dove i fumi depurati preriscaldano l’aria inquinata in ingresso.

A seconda dell’applicazione industriale, la sezione di recupero termico può essere:

✔ Integrata e coassiale alla camera di combustione

✔ Indipendente e posizionata a valle della camera di combustione

Entrambe le soluzioni garantiscono prestazioni elevate e vengono scelte in base al tipo di processo industriale.

Questi impianti sono progettati per garantire un’elevata efficienza energetica, riducendo significativamente il consumo di combustibile e ottimizzando il fabbisogno energetico complessivo. L’installazione di scambiatori di calore aggiuntivi consente di recuperare ulteriore energia per il riscaldamento di fluidi di servizio, con un impatto positivo sui costi operativi.

Ossidatori termici con pre/post trattamento

Per la gestione di inquinanti complessi e per garantire la massima efficienza dell’impianto, gli ossidatori termici possono essere equipaggiati con sistemi di pre-trattamento e post-trattamento.

✔ Pre-trattamenti

Utilizzati per proteggere l’ossidatore da inquinanti che potrebbero comprometterne il funzionamento, tra cui composti organici del silicio, acidi inorganici, basi inorganiche, aerosol e polveri. Le soluzioni includono:

- Cicloni

- Filtri a maniche o a cartucce

- Scrubber Venturi e a torre

- Pannelli filtranti

- Adsorbitori a carbone attivo

- Filtri per la rimozione di nebbie oleose

✔ Post-trattamenti

Necessari quando l’effluente in uscita dal postcombustore richiede un ulteriore trattamento per la riduzione di specifici composti indesiderati, come COV alogenati, solforati o silossani. Le tecnologie disponibili includono:

- Quencher per il raffreddamento rapido

- Scrubber a torre, specificamente progettati per l’abbattimento di acidi e basi, garantendo la neutralizzazione degli inquinanti prima dello scarico finale

- Sistemi di abbattimento selettivo per ridurre emissioni specifiche, tra cui i sistemi deNOx per la riduzione degli ossidi di azoto (NOx) prodotti durante il processo di combustione.

Le tecnologie deNOx includono:

-

- SCR (Selective Catalytic Reduction) con l’iniezione di reagenti come ammoniaca o urea sfruttando un supporto catalitico

- SNCR (Selective Non-Catalytic Reduction) con l’iniezione di reagenti come ammoniaca o urea

Grazie a queste integrazioni, gli ossidatori Brofind® garantiscono prestazioni elevate e massima affidabilità anche in presenza di flussi complessi e variabili.

Ossidatori termici elettrici – OxyTherm Eco2

Brofind® propone soluzioni completamente elettriche, eliminando l’uso di combustibili fossili e garantendo:

✔ Zero emissioni di CO2 dal combustibile

✔ Alta efficienza energetica con recupero termico

✔ Dimensioni compatte e facile installazione

✔ Affidabilità e manutenzione ridotta

Applicazioni tipiche e settori di destinazione

Gli ossidatori termici recuperativi trovano applicazione in diversi settori industriali che necessitano di un trattamento efficace delle emissioni inquinanti, in particolare nei processi che generano elevate concentrazioni di COV o composti organici pericolosi. I principali ambiti di utilizzo includono:

- Industria chimica

- Settore farmaceutico

- Verniciatura e rivestimenti

- Produzione di gomma e plastica

- Trattamento dei rifiuti

- Industria alimentare

Questi sistemi sono particolarmente efficaci in svariate realtà produttive, garantendo il rispetto delle normative ambientali più stringenti e un significativo recupero energetico.

Soluzioni impiantistiche personalizzate

- Sviluppo di sezioni di pre-trattamento per inquinanti con contenuti di silicio (silani, silossani) o stream contenenti polveri

- Implementazione di scambiatori in leghe speciali per gas corrosivi

- Sistema di gestione delle alte concentrazioni per applicazioni ad elevato carico di inquinanti

- Recupero calore secondario con soluzioni dedicate per il risparmio energetico

- Utilizzo di bruciatori a bassa emissione per minimizzare l’impatto ambientale (LowNOx)